«Пластик-Учет» — программно-аппаратный комплекс

«Пластик-Учет» — программно-аппаратный комплекс по учету на предприятии по изготовлению изделий из пластика (пленка, пакеты и т.п.)

Программно-аппаратный комплекс «Пластик-Учет» (далее — комплекс) предназначен для организации учета и контроля на производстве изделий из пластика на всех этапах производства (прием сырья, производство полуфабрикатов, производство готовой продукции, склад, отгрузка заказчику) в режиме реального времени.

Предприятие по производству изделий из пластика

Комплекс рассчитан на внедрение на предприятиях по производству пленки и различных видов пакетов (мусорных, майка, с вырубкой и т.п.), но может быть адаптирован под любое другое производство.

Структура предприятия:

- склад сырья (один или несколько),

- экструзионный цех (один или несколько) с любым количеством экструдеров;

- цех производства готовой продукции (один или несколько) с любым количеством станков;

- склад полуфабрикатов и готовой продукции (может быть объединён со складом сырья).

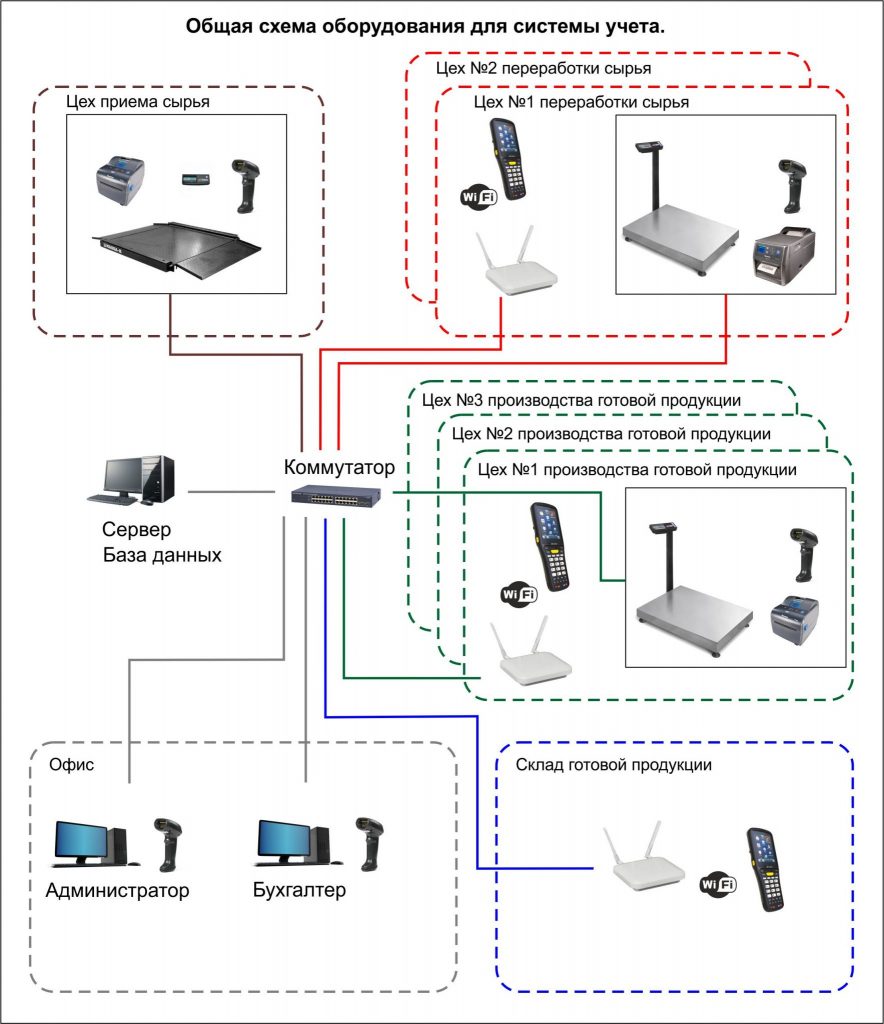

Состав комплекса

Сервер – программное обеспечение, обеспечивающее взаимодействие со всеми частями комплекса по сети Ethernet и/или WiFi, хранение собираемой информации, а также интеграцию с учетными системами предприятия.

Работает под управлением операционной системы Windows 7 и выше и может быть установлено на практически любом уже имеющемся компьютере либо ноутбуке.

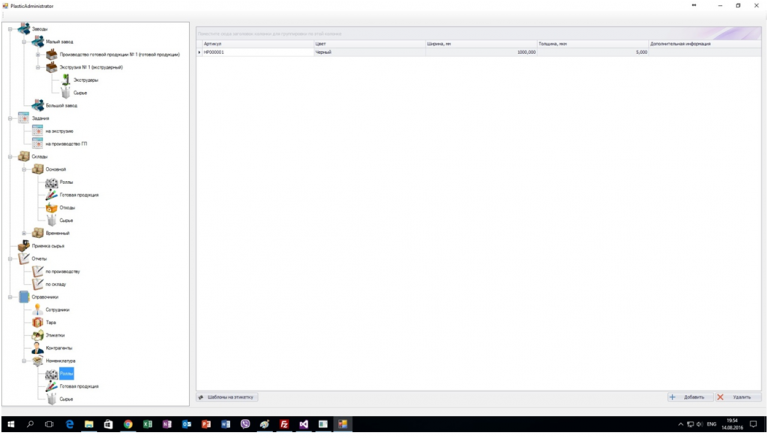

Административная часть – программное обеспечение, обеспечивающее следующие функции:

- Формирование структуры предприятия (создание заводов, цехов, складов, станков, экструдеров, сотрудников и т.п.);

- Выдача заданий в цеха полуфабрикатов, готовой продукции и на приемку сырья от поставщика;

- Контроль в режиме реального времени за ходом выполнения заданий в цехах;

- Формирование различных отчетов по производству, складу, сотрудникам, станкам и т.п.

- Просмотр текущих остатков на складах.

Административная часть работает практически на любом уже имеющемся компьютере под управлением операционной системы Microsoft Windows 7 и выше. По желанию заказчика в комплекс может входить любое количество административных частей (для руководителя, начальника смены и т.п.)

Клиентская часть (пост) – программно-аппаратный комплекс, состоящий из принтера печати этикеток, весов (весовых индикаторов, платформенных), сканера штрих-кода и программного обеспечения обеспечивающего всю логику работы того или иного поста.

Устанавливается в экструзивных и производственных цехах. Подключается к Серверу с помощью локальной сети Ethernet.

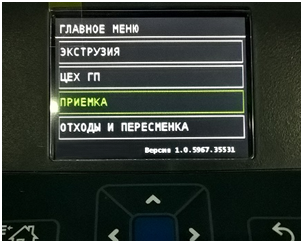

Клиентская часть (терминал сбора данных) – мобильный переносной компьютер с установленным специальным программным обеспечением, подключенный к Серверу по сети WiFi.

Используется на складе для приемки готовой продукции или полуфабрикатов из цехов, контроля остатков, отгрузки заказчику.

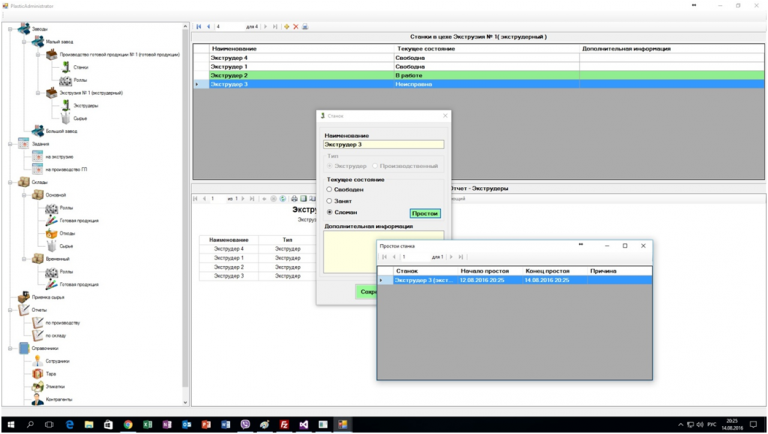

Используется в цехах для контроля исполнения выданных заданий начальником цеха (смены), ведения контроля за состоянием станков (свободен, занят, сломан) и т.п.

Основная стратегия

Вся информация от Постов поступает на Сервер в базу данных, где хранится и может быть использована для анализа и формирования отчетов.

Основным документом с уникальным номером является заказ на изготовление продукции. На его основе готовятся заказ-наряды для цеха экструдеров и заказы на производство для цехов готовой продукции. К нему привязываются данные, поступающие с Административных частей и Постов по локальной сети.

Пример, структуры комплекса на предприятии

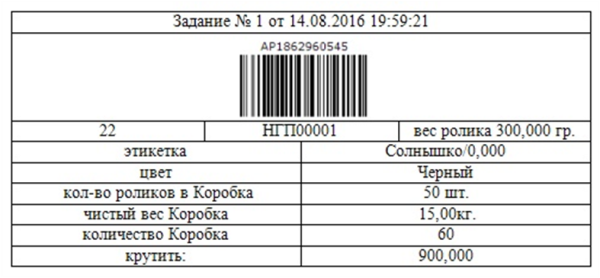

Пример задания на производство

Описание маркировки продукции

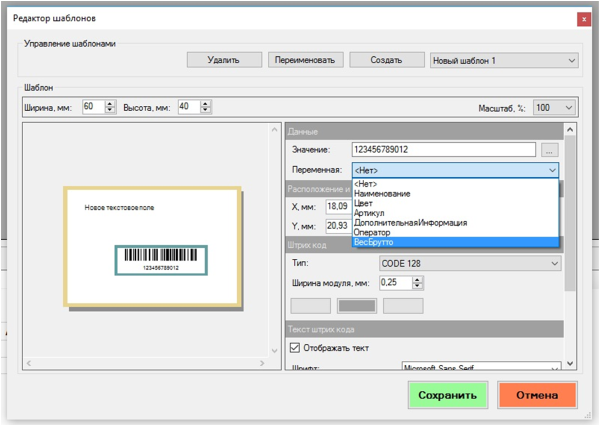

Встроеный в Административную часть дизайнер этикеток

Приемка сырья.

Сырье, поступившее от поставщика или из цеха переработки, взвешивается и маркируется на весовом комплексе — Посту.

На этикетке, однозначно идентифицирующей мешок / бигбэг, указываются:

- Тип сырья;

- Цвет сырья;

- Приемщик;

- Дата/время;

- Вес нетто;

- Вес тары (мешок, биг-бэг);

- Штрих-код.

Производство роллов (экструзионный цех)

На первом этапе маркируются роллы пленки (полуфабрикат). Роллы могут иметь различные вес, размеры, толщину. Кроме этого, они могут быть намотаны на металлический сердечник, картонную втулку или быть без них.

На этикетке, однозначно идентифицирующей ролл, должны быть указаны:

- Номер экструдера, на котором ролл намотан;

- Оператор намотавший ролл;

- Дата/время намотки ролла;

- Наименование ролла (размер + толщина пленки);

- Порядковый номер ролла (в рамках одного экструдера и задаче на выпуск);

- Вес ролла нетто;

- Вес тары (сердечника или втулки, если они есть);

- Штрих-код.

Производство готовой продукции (ГП).

На втором этапе маркируется готовая продукция.

Штучные изделия (ролик / пачка) упаковываются в коробки или мешки, которые маркируются групповой этикеткой. На групповой этикетке (на ящик/ коробку или мешок) должны быть указаны:

- Номер станка, на котором произведена данная готовая продукция;

- Оператор цеха, который произвел готовую продукцию;

- Дата/время;

- Артикул;

- Наименование продукции;

- Вес нетто;

- Вес тары, если это актуально.;

- Номер коробки/мешка;

- Штрих-код.

Маркировка отходов.

В цехе экструзии и цехе готовой продукции отходы (брак, невостребованные остатки) маркируются этикеткой, на которой указаны:

- Дата / время;

- Оператор цеха;

- Общий Вес;

- Штрих-код.

Формирование заказов на производство

Заказ-наряд и заказ на производство — основные документы, на основании которых производится выпуск полуфабрикатов и готовой продукции. Они формируется начальником производства (или иным ответственным лицом) и передаются начальникам цехов для последующего распределения внутри цехов. Учетная система предполагает использование удобного интерфейса для внесения данных. В состав заказа входят все сведения, необходимые для его производства и последующей передачи на склад для отгрузки клиенту.

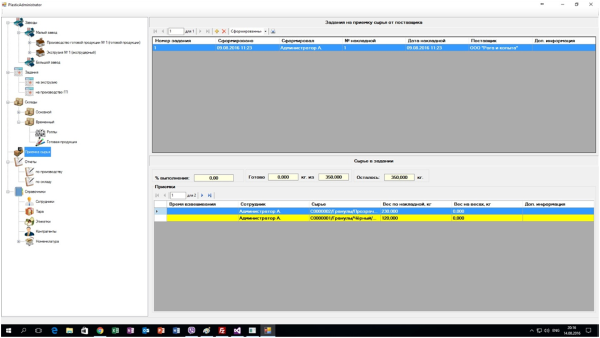

Прием сырья

Приемщик сырья в случае поступления сырья в биг бэгах или на паллетах направляет груз на весовой комплекс с платформенными весами:

- размещает груз на весовой платформе

- сканирует свой бэйдж со штрих-кодом, идентифицируя себя в качестве сотрудника, осуществляющего взвешивание

- сканирует штрих-код задачи на приемку;

- принтер получает вес от весов автоматически и печатает этикетку на биг бэг с необходимыми сведениями;

- после корректной печати принтер отправляет сведения о взвешивании на Сервере.

- напечатанную этикетку сотрудник наклеивает на биг бэг.

Пример окна Административной части. Ход приемки сырья от поставщика по заданию

Выпуск роллов в цехе экструзии

В цехе экструзии система учета должна поддерживать следующий процесс:

Начальник цеха получает от начальника производства заказ-наряды на день (смену), подготовленный системой, в виде печатных отчетов, содержащих:

- индивидуальный номер заказа на выпуск;

- наименование ролла;

- размеры;

- толщина;

- количество;

- № экструдеров, задействованных для выполнения заказа;

- штрих-код, содержащий сведения о выпуске полуфабрикатов.

Эти документы он распределяет между работниками.

Работник экструзионного цеха, получив задание на выпуск, начинает работу по выпуску роллов. По мере выполнения задания или по завершении, он должен взвешивать каждый произведенный ролл.

Для этого он:

- помещает ролл на весы, входящие в состав Поста;

- сканирует свой бэйдж со штрих-кодом, идентифицируя себя в качестве сотрудника, осуществляющего взвешивание ролла;

- сканирует штрих-код или вводит с клавиатуры принтера номер экструдера;

- сканирует штрих-код из заказа-наряда;

- принтер получает вес от весов автоматически и печатает этикетку на ролл с необходимыми сведениями;

- после корректной печати принтер отправляет сведения о выпущенной продукции на Cервер.

- Напечатанную этикетку сотрудник наклеивает на ролл.

С этого момента ролл получает статус «произведен» и может передаваться для дальнейшей переработки.

По факту окончания рабочей смены начальник цеха, используя Административную часть, формирует отчеты по выработке каждого работника и сводный по цеху за смену.

Выпуск готовой продукции

В цехах готовой продукции устанавливаются Посты для фиксирования поступающих полуфабрикатов и взвешивания готовой продукции.

Начальник цеха получает от начальника производства заказы на производство на день (смену), подготовленный системой, в виде печатных отчетов, содержащих

- индивидуальный номер заказа на выпуск;

- артикул готовой продукции;

- наименование продукции;

- наименование ролла;

- размеры: ширина / толщина;

- количество;

- штрих-код, содержащий сведения о выпуске готовой продукции.

Эти документы он распределяет между работниками.

Работник цеха готовой продукции, получив задание на производство, начинает выпуск готовой продукции. С помощью терминала сбора данных он сканирует ролл, поступивший из цеха экструзии. С этого момента роллу присваивается статус «Производство ГП»

По мере выполнения полученного задания, он взвешивает каждую коробку/мешок с произведенной продукцией.

Для этого он:

- помещает заполненную коробку/мешок на весы, входящие в состав комплекса взвешивания и маркировки

- сканирует свой бэйдж со штрих-кодом, идентифицируя себя в качестве сотрудника, осуществляющего взвешивание готовой продукции

- сканирует штрих-код или вводит с клавиатуры принтера номер станка (машины)

- сканирует штрих-код из задания на выпуск

- принтер получает вес от весов автоматически и печатает этикетку с необходимыми сведениями

- после корректной печати принтер отправляет сведения о ролле в базу данных на сервере.

- напечатанную этикетку сотрудник наклеивает на коробку / мешок.

С этого момента коробка получает статус «произведена» и может передаваться на склад для отгрузки. По окончании можно будет напечатать итоговую этикетку на паллет для упрощения определения партий продукции.

По факту окончания рабочей смены начальник цеха, используя систему учета, формирует отчеты по выработке каждого работника и сводный по цеху за смену.

Учет отходов

Брак полуфабрикатов и готовой продукции, а также отходы и невостребованные остатки полуфабрикатов взвешиваются и маркируются.

Данная процедура может выполняться в конце смены или по мере накопления.

Сотрудник в цеху собирает отходы / брак и упаковывает их в мешки для удобства взвешивания и транспортировки.

Для этого он:

- помещает мешок на весы, входящие в состав комплекса взвешивания и маркировки

- сканирует свой бэйдж со штрих-кодом, идентифицируя себя в качестве сотрудника, осуществляющего взвешивание мешка

- сканирует штрих-код или выбирает с клавиатуры принтера опцию отходы

- принтер получает вес от весов автоматически и печатает этикетку с необходимыми сведениями

- после корректной печати принтер отправляет сведения об отходах в базу данных на сервере.

- напечатанную этикетку сотрудник наклеивает на мешок.

После этого отходы могут передаваться в другой цех для дальнейшей переработки или на склад.

Поступление на склад

Приемка готовой продукции на складе может выполняться по мере поступления или при накоплении достаточного объема.

С помощью терминала сбора данных кладовщик осуществляет приемку каждой коробки либо паллет целиком.

После сканирования данные отправляются на Сервер и продукции присваивается статус «к отгрузке»

При необходимости контролируется вес принятой продукции.

Отчеты

В рамках Административной части предусмотрены следующие отчеты.

Для цеха экструзии

- Общий отчет производства за смену

- Отчет по выработке сотрудника за смену

- Отчет по экструдеру (произведенная продукция) за смену

Для цехов готовой продукции

- Общий отчет производства за смену

- Отчет по выработке сотрудника за смену

- Отчет по станку (произведенная продукция) за смену

Отчеты по складу

- Общая ведомость поступления продукции на склад за смену (день)

- Отчет по остаткам на складе

Обмен данными с другими подразделениями

В системе учета реализована возможность передачи данных в систему 1С Бухгалтерия, установленную на предприятии:

- данными о заказах

- данными о количестве и состоянии товаров на складе.