Сетевой комплекс «Практик-Заказ»

Программно-аппаратное решение «Система учета и маркировки» предназначено для автоматизации процессов взвешивания товаров и печати этикеток произвольного (изменяемого) вида по предварительно составленной заявке.

Установка программно-аппаратного комплекса позволяет решать следующие задачи:

- Отслеживание степени выполнения заявки (прогресса взвешивания) в учетной системе предприятия в режиме реального времени

- Оперативное получение фактических весовых данных в учетную систему по товарным позициям

- Создание собственного дизайна порционных, групповых (ящик, коробка и т.д.) и итоговых (паллета) этикеток с изменяемыми (вычисляемыми) полями

- Хранение библиотеки шаблонов этикеток с возможностью оперативного выбора из нее

- Ускорение процесса взвешивания и маркировки продукции

- Улучшение качества маркировочных операций – отсутствие претензий по количественному и качественному содержанию отгруженных партий.

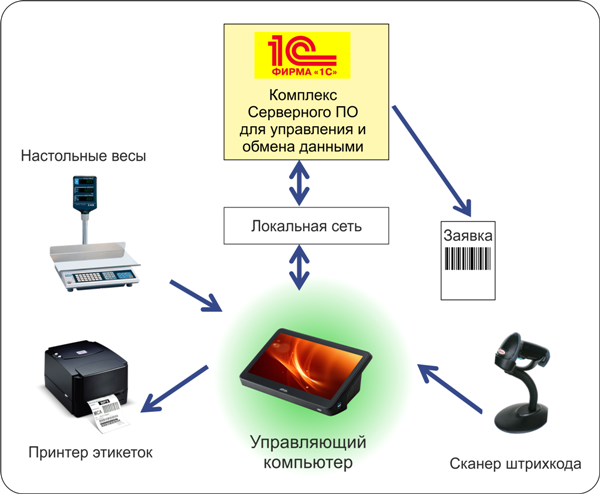

В состав АРМ могут входить следующие устройства:

- Компьютер с сенсорным экраном на основе операционной системы MS Windows. (интерфейсы USB, RS232, Ethernet)

- Весы или платформа с весовым индикатором (подключение RS232)

- Принтер этикеток ZPL (подключение USB/Ethernet)

- Сканер штрих-кода* (подключение USB)

*-опционально

Пример экрана выбора товарных позиций

Пример экрана в рабочем режиме взвешивания

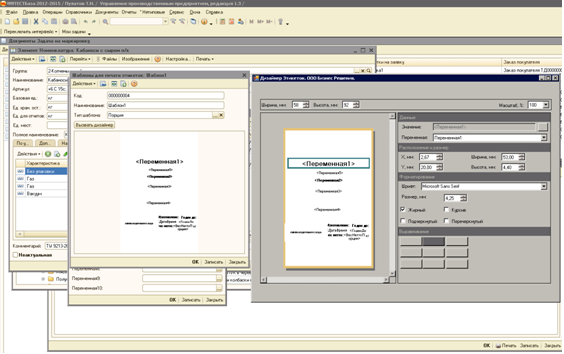

Решение включает в себя редактор шаблонов этикеток работающий в учетной среде 1С Предеприятие.

Основной порядок работы комплекса.

- В цехах упаковки готовой продукции (Экспедиция) устанавливаются АРМы для взвешивания и маркировки полуфабрикатов и готовой продукции.

- Серверное программное обеспечение устанавливается на компьютер (сервер) с установленной 1С.

- Из штатной учетной системы предприятия на офисном принтере печатается заявка со штрих-кодом на подбор и маркировку готовой продукции. Данная заявка передается оператору АРМ.

- После сканирования штрих-кода заявки на взвешивание и маркировку (комплектацию)

Управляющий компьютер автоматически получает состав заявки с определенным списком номенклатуры, характеристик номенклатуры, номинальным весом по каждой позиции и другими сведениями, необходимыми для правильного выполнения заявки.

- Выбор товарных позиций производится оператором с сенсорного экрана в рамках конкретной заявки перед началом взвешивания. Текущая позиция в подборе выделяется зеленым цветом. Вес груза получается Блоком управления автоматически. После получения данных принтер выводит этикетку с необходимыми значениями в соответствии с шаблоном, назначенным в заявке. По достижению номинального веса система выдает сообщение, и позиция скрывается из списка.

- Превышение или недобор веса задаются в справочнике номенклатура и контролируются при подборе по каждой позиции.

- При одновременной работе нескольких операторов по одной заявке текущие товарные позиции блокируются и отображаются красным.

- Позиция, по которой начат подбор и не достигнуты значения номинального веса или количества, выделяется желтым (оранжевым).

- Смена позиции производится либо вручную оператором нажатием на область названия позиции, кроме товара, выделенного красным цветом, по которому производит подбор другой оператор, либо по достижении номинального веса. Незавершенная позиция по номинальному весу/количеству будет отображаться оранжевым цветом, но не блокируется.

- При работе со штучным товаром вес берется из справочника товара и также суммируется в поле фактического веса. Для печати необходимо нажимать кнопку печати на экране или соответствующий управляющий штрих-код. По факту печати ведется счетчик. Если предусмотрены ограничения по количеству вложений в коробку, то значения сравниваются с этим счетчиком.

- В процессе работы могут печататься групповые этикетки на коробку и итоговые на паллет. Может быть указан предельный вес или количество вложений текущей позиции в коробку. Эти сведения берутся из 1С. По достижению этого параметра выдается сообщение и может быть напечатана этикетка на ящик.

- При формировании этикетки на постах, где происходит подбор для печати этикетки на паллет нужно нажать соответствующую кнопку печати или сканировать управляющий штрих-код. Перед печатью система предложит текущий вес паллеты, который можно изменить вручную.

- При формировании этикетки на паллет на отдельном посту, загруженный паллет с продукцией размещается на платформенных весах. Оператор сканирует заказ и по кнопке или управляющему штрих-коду происходит печать паллетной этикетки, в которой вес брутто указывается с весов.

- Возможна смена товарных позиций в процессе работы с помощью экранных кнопок или управляющих штрих-кодов.

- В состав решения входит дизайнер этикеток, в котором создаются и редактируются шаблоны этикеток. Необходимые шаблоны привязываются к заявке.

- Информация о проведенных взвешиваниях обрабатывается серверным ПО и поступает в базу данных 1C, где хранится и может быть использована для оформления отгрузочных документов, анализа и формирования отчетов.

Весовая и штучная продукция (порционная) упаковывается в коробки, которые маркируются групповой этикеткой. В штучной этикетке вес берется из справочника номенклатуры. В шаблонах используются наиболее востребованные типы штрих-кодов: EAN13 (обычный и весовой), ITF14, Code128, GS1 Databar Extended Stacked.

Этикетка на порцию

- Наименование продукции и другие поля из справочника номенклатуры

- Дата/время изготовления

- Срок годности

- Вес нетто / брутто порции

- Штрих-код (один или несколько)

Этикетка на коробку

- Состав вложений: Наименование продукции из справочника номенклатуры

- Дата/время упаковки

- Вес нетто / брутто коробки

- Штрих-код (один или несколько)

Адресная этикетка на коробку

- Номер заявки

- Название Контрагента

- Название Грузополучателя

- Адрес доставки

- Номер коробки.

- Штрих-код (один или несколько)

Этикетка на паллет

- Номер заявки

- Количество коробок на паллете

- Вес нетто / брутто паллета

- Штрих-код (один или несколько)

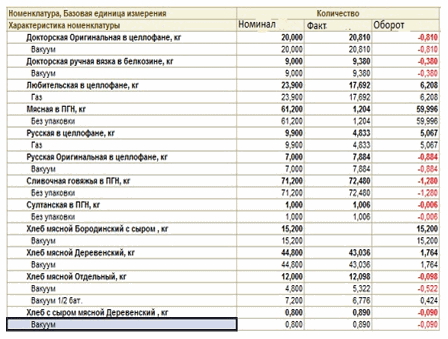

В решении предусмотрен отчет для оперативного отслеживания процесса отгрузки. В обороте красным отрицательным числом указывается на какое количество была фактически перегружена позиция. А черным сколько еще недогрузили.